Como bien sabemos el vidrio es un producto inorgánico de fusión enfriado hasta que alcanza un estado sólido no cristalino. Las características del vidrio son dureza, fragilidad y fractura concoidea. Se fabrica vidrio coloreado, translúcido u opaco variando los materiales disueltos amorfos o cristalinos que lo forman.

Cuando el vidrio se enfría desde el estado de fusión, la viscosidad incrementa gradualmente sin cristalizar en un amplio intervalo de temperaturas hasta que adopta su característica dureza y su forma frágil. El enfriamiento se controla para evitar la cristalización o deformación elástica. Aunque cualquier compuesto que presente estas propiedades físicas es teóricamente un vidrio, la mayoría de los vidrios comerciales se dividen en tres tipos principales y presentan una amplia diversidad de composiciones químicas.

1. Vidrios de sílice-cal-sosa: Son los más importantes en términos de cantidad producida y variedad de uso, pues comprenden casi todos los vidrios planos, envases, vajilla económica producida en masa y bombillas eléctricas.

2. Vidrios de sílice-potasa-plomo: Contienen una proporción variable, pero normalmente alta, de óxido de plomo. En el material óptico se valora su elevado índice de refracción; la cristalería decorativa y doméstica soplada a boca, su facilidad de corte y de pulido; en las aplicaciones eléctricas y electrónicas, su elevada resistividad eléctrica y la protección frente a las radiaciones.

3. Vidrios de borosilicato: Su baja dilatación térmica los hace resistentes al choque térmico y por ello son ideales para hornos domésticos, material de vidrio de laboratorio y producción de fibra de vidrio para reforzar plásticos.

Una mezcla vitrificable comercial se compone de diversos ingredientes. Sin embargo, la mayor parte la conforman de 4 a 6 ingredientes, escogidos entre caliza, arena, dolomita, carbonato sódico, bórax, ácido bórico, feldespatos y compuestos de bario y plomo. El resto de la mezcla se compone de aditivos elegidos entre un grupo de 15 a 20 materiales comúnmente denominados ingredientes menores. Estos últimos se añaden durante el proceso de preparación del vidrio para aportar alguna función o cualidad específica, como el color, por ejemplo.

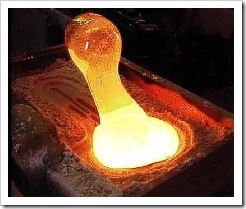

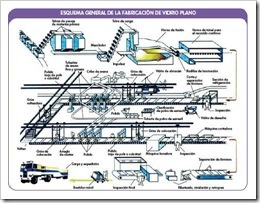

Las materias primas se pesan, se mezclan, se les incorpora vidrio roto (chatarra de vidrio) y se llevan al horno de fusión. Todavía se emplean pequeños crisoles de hasta 2 toneladas de capacidad en la fusión de vidrio para la cristalería de vidrio soplada a boca y de vidrios especiales producidos a pequeña escala. Varios crisoles se calientan juntos en una misma cámara de combustión.

En la fabricación más moderna, la fusión tiene lugar en grandes hornos regenerativos, recuperativos o eléctricos de material refractario alimentados con petróleo, gas natural o electricidad. A finales del decenio de 1960 y en el de 1970 se comercializó y llegó a utilizarse de manera extensiva la sobrealimentación eléctrica y la fusión eléctrica con enfriamiento en su punto máximo. El objetivo de esta última es el control de la emisión, mientras que la sobrealimentación eléctrica se utilizaba generalmente para mejorar la calidad del vidrio y aumentar el rendimiento.

Los factores económicos que más afectan al uso de la electricidad en hornos de fusión de vidrio están relacionados con el coste del petróleo, la disponibilidad de otros combustibles, los costes de la energía eléctrica, los costes del capital para instalaciones, etc. Sin embargo, en muchos casos la principal razón para el uso de la fusión o sobrealimentación eléctrica es el control del medio ambiente. Muchos lugares en todo el mundo ya tienen o esperan tener pronto normas ambientales que restrinjan estrictamente el vertido de diversos óxidos o agregados de partículas. Por ello los fabricantes se enfrentan en muchos lugares a la necesidad de reducir los rendimientos de la fusión del vidrio, de instalar depuradoras o precipitadores de partículas para tratar los gases de escape de la combustión, o de modificar los procesos de fusión e incorporar la fusión o la sobrealimentación eléctricas. En algunos casos, la alternativa a estas modificaciones puede ser el cierre de plantas.

La parte más caliente del horno (superestructura) alcanza una temperatura comprendida entre 1.600 y 2.800 °C. El enfriamiento controlado la reduce hasta 1.000 o 1.200 °C en el punto en el cual el vidrio sale del horno. Además, todos los tipos de vidrio se someten a un enfriamiento ulterior controlado (recocido) en un horno especial o túnel de recocido. Las operaciones que siguen dependen del tipo de fabricación. Además del tradicional vidrio soplado a boca, el soplado automático se usa en máquinas para la producción de botellas y bombillas. Las formas sencillas, tales como aisladores, baldosas, moldes para lentes, etc., se prensan en lugar de soplarse.

Algunos procesos de fabricación utilizan una combinación de soplado mecánico y prensado. Los vidrios armados e impreso se laminan. El vidrio plano se extrae del horno en vertical al tiempo que se somete a un proceso de pulido al fuego. Debido a los efectos combinados de la extracción y la gravedad, es inevitable alguna leve deformación.

La luna pulida pasa a través de rodillos enfriados por agua a un horno de recocido. No se deforma, pero después de la fabricación requiere un desbaste y pulido para eliminar daños superficiales.

Este proceso ha sido reemplazado de manera generalizada por el del vidrio flotado introducido en años recientes.

El vidrio obtenido por flotación combina las ventajas del vidrio plano y la luna pulida. El vidrio flotado tiene una superficie pulida al fuego y está exento de deformaciones.

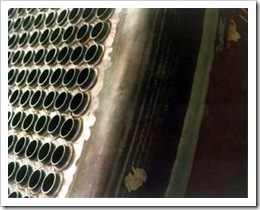

En el proceso por flotación, una banda continua de vidrio sale del horno de fusión flotando sobre un baño de estaño fundido y se amolda a la superficie perfecta del metal líquido. Sobre el estaño, la temperatura se reduce hasta que el vidrio está suficientemente duro para entrar en los rodillos del túnel de recocido sin que la cara inferior se raye. Una atmósfera inerte evita la oxidación del estaño fundido. El vidrio recocido no requiere ningún tratamiento más y pasa a la fase de corte y embalado automáticos

La tendencia en la moderna arquitectura residencial y comercial a la multiplicación de las superficies acristaladas y la necesidad de reducir el consumo de energía, ha puesto mayor énfasis en mejorar el rendimiento energético de las ventanas. Un fino revestimiento depositado en la superficie del vidrio confiere a éste propiedades de baja emisividad o control de la radiación solar. La comercialización de estos productos revestidos exige una tecnología económica de depósito en grandes superficies.

Por ello hay cada vez más líneas de fabricación de vidrio flotado equipadas con avanzados métodos de revestimiento. En los procesos comunes de depósito en fase vapor (CVD), una mezcla compleja de gases se pone en contacto con el sustrato, donde reacciona pirolíticamente para formar un revestimiento en la superficie del vidrio. En general, el equipo de revestimiento consiste en estructuras controladas térmicamente que están suspendidas transversalmente sobre la banda de vidrio. Se monta en el tanque de estaño, en el horno de recocido o en una abertura de éste. Su función es repartir uniformemente los gases precursores a lo ancho de la banda de temperatura controlada y extraer de forma segura los subproductos de los gases de escape procedentes de la zona de depósito. Para formar un revestimiento de capas múltiples se usan varios equipos de montados en serie a lo largo de la banda de vidrio.

Para el tratamiento de los subproductos de los gases de escape generados en un proceso a tan gran escala suele bastar con las técnicas de depuración en húmedo con un filtro-prensa convencional; si no reaccionan fácilmente o no se empapan en las soluciones acuosas, la incineración es la principal alternativa.

Algunos vidrios ópticos se endurecen químicamente por inmersión durante varias horas y a temperaturas elevadas en baños de sales fundidas que normalmente contienen nitratos de litio y potasio.

Para una mejor guía veamos el siguiente video difundido por Discovery Channel, en su programa "¿Cómo lo hacen?":

Descargar vídeo (rapidshare)

Descargar vídeo (megaupload)